خطکش نوری یا مکانیکی: راهنمای انتخاب بهترین گزینه برای صنعت تزریق پلاستیک

در صنعت پلاستیک، دقت اندازهگیری مستقیماً بر کیفیت محصول نهایی تأثیر میگذارد. انتخاب بین خطکش نوری و مکانیکی یکی از تصمیمات مهمی است که هر مدیر تولید با آن روبرو است.

لینک های مرتبط:

بررسی جامع ویژگیهای فنی

خطکش نوری: دقت در سطح میکرون

خطکشهای نوری با بهرهگیری از تکنولوژی پیشرفته، دقتی در حد میکرون ارائه میدهند. این سیستمها مبتنی بر اصول اپتیک کار میکنند و بدون تماس فیزیکی، موقعیت را اندازهگیری مینمایند.

مزایای کلیدی:

- دقت اندازهگیری فوقالعاده

- عدم سایش مکانیکی

- سرعت پاسخگویی بالا

- وضوح بسیار عالی

معایب:

- حساسیت به آلودگی

- هزینه سرمایهگذاری اولیه بالا

- نیاز به محیط کاری تمیز

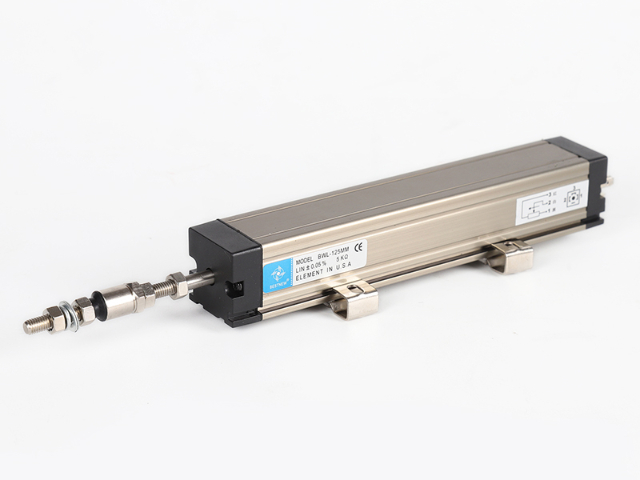

خطکش مکانیکی: استحکام و پایداری

خطکشهای مکانیکی بر اساس اصول فیزیکی و تماس مستقیم کار میکنند. این سیستمها برای محیطهای صنعتی سخت طراحی شدهاند.

مزایای برجسته:

- مقاومت در برابر شرایط سخت کاری

- هزینه اولیه مقرون بهصرفه

- تعمیر و نگهداری آسان

- تحمل بالا در برابر ضربه و لرزش

چالشها:

- دقت پایینتر نسبت به نمونه نوری

- سایش مکانیکی در بلندمدت

- نیاز به کالیبراسیون دورهای

تحلیل اقتصادی و عملیاتی

از نظر هزینههای سرمایهگذاری

خطکشهای مکانیکی از نظر قیمت اولیه گزینه مقرون بهصرفهتری محسوب میشوند. این در حالی است که خطکشهای نوری نیاز به سرمایهگذاری اولیه بیشتری دارند.

هزینههای عملیاتی و نگهداری

خطکشهای مکانیکی با وجود هزینه اولیه کمتر، ممکن است در بلندمدت بهدلیل نیاز به تعویض قطعات مستهلکشده، هزینههای عملیاتی بیشتری ایجاد کنند. در مقابل، خطکشهای نوری با نگهداری مناسب، هزینههای عملیاتی پایینتری دارند.

راهکار انتخاب بهینه

برای چه محصولاتی خطکش نوری مناسب است؟

- قطعات پزشکی و دندانپزشکی

- محصولات الکترونیکی دقیق

- قطعات اپتیکی و لنزها

- تولیدات با تلرانس بسیار پایین

چه موقع از خطکش مکانیکی استفاده کنیم؟

- تولید قطعات پلاستیکی عمومی

- محیطهای کاری با آلودگی بالا

- بودجه محدود

- تولید با تلرانس متوسط

نکات کلیدی در نصب و راهاندازی

ملاحظات نصب خطکش نوری

- نصب در محیط عاری از گرد و غبار

- استفاده از محافظهای مناسب

- توجه به دمای محیط کاری

- در نظر گرفتن سیستمهای خنککننده

considerations نصب خطکش مکانیکی

- محافظت در برابر ضربههای فیزیکی

- روغنکاری منظم

- بررسی دورهای وضعیت سایش

- نصب تراز دقیق

نتیجهگیری نهایی

انتخاب بین خطکش نوری و مکانیکی باید بر اساس معیارهای زیر انجام شود:

۱. دقت مورد نیاز محصول: برای تولیدات با دقت بالا، خطکش نوری ضروری است.

۲. شرایط محیط کاری: در محیطهای تمیز از خطکش نوری و در محیطهای سخت از خطکش مکانیکی استفاده شود.

۳. بودجه disponible: با بودجه محدود، خطکش مکانیکی گزینه منطقیتری است.

۴. هزینههای بلندمدت: در نظر گرفتن هزینههای نگهداری و تعمیرات.

۵. سرعت تولید: برای خطوط تولید سریع، خطکش نوری عملکرد بهتری دارد.

بهترین راهکار، مشورت با متخصصان این حوزه و بررسی دقیق نیازهای تولیدی قبل از انتخاب نهایی است.